Nowoczesny przemysł stoi przed ogromnymi wyzwaniami, takimi jak rosnące zapotrzebowanie na wydajność, bezpieczeństwo i innowacyjność. Właśnie dlatego projektowanie maszyn nabiera dziś szczególnego znaczenia. To proces, w którym tworzy się zaawansowane urządzenia, zdolne sprostać wymaganiom dynamicznie zmieniającego się rynku. W poniższym artykule przyjrzymy się, na czym polega cały ten złożony proces, jakie ma znaczenie dla rozwoju gospodarki i jakie korzyści niesie dla przedsiębiorstw, decydujących się inwestować w nowoczesne rozwiązania technologiczne.

Proces projektowania maszyn w praktyce

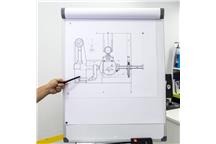

Kiedy mówimy o projektowaniu maszyn, często mamy na myśli kompleksowy cykl, który rozpoczyna się od zdefiniowania potrzeb firmy lub konkretnego działu przemysłu. W tym momencie zespół projektowy zbiera informacje o wymaganych parametrach technicznych, środowisku pracy oraz oczekiwaniach użytkowników końcowych. Następnie przechodzi się do fazy koncepcyjnej, w której powstają pierwsze szkice, modele 3D i wstępne analizy wykonalności.

Po etapie koncepcyjnym następuje faza prototypowania. Tutaj testuje się różne warianty rozwiązań oraz materiały, aby ocenić, które z nich najlepiej spełniają założone cele. Analizuje się wytrzymałość komponentów, ich odporność na warunki zewnętrzne czy kwestie ergonomii. Prototypowanie ma kluczowe znaczenie dla sukcesu całego procesu, gdyż pozwala wcześnie wykryć błędy i zoptymalizować projekty przed wejściem w docelową produkcję.

Kolejnym krokiem jest weryfikacja i walidacja prototypów. Maszyny przechodzą testy, które mają potwierdzić, czy spełniają obowiązujące normy i założenia projektowe. Na tym etapie rozważa się również koszty wytwarzania i eksploatacji urządzenia. Dopiero pozytywny wynik testów otwiera drogę do masowej produkcji. W rezultacie projektowanie maszyn stanowi wieloetapowy, skrupulatny proces, w którym liczy się zarówno kreatywność inżynieryjna, jak i dbałość o szczegóły techniczne.

Kluczowe aspekty i wyzwania

Nawet najbardziej innowacyjne pomysły nie mają szans na sukces, jeśli projektanci nie uwzględnią szeregu wyzwań, jakie pojawiają się podczas tworzenia nowej maszyny. Do najważniejszych aspektów należą:

-

Bezpieczeństwo i zgodność z przepisami

W dobie rosnącej świadomości w zakresie ochrony zdrowia pracowników i dbałości o środowisko, maszyny muszą sprostać licznym regulacjom. Każdy element urządzenia – od obudowy i izolacji elektrycznej, po układy sterowania – powinien zapewniać maksymalne bezpieczeństwo. Dlatego projektowanie maszyn zawsze wiąże się z koniecznością analizy norm branżowych i dostosowania się do obowiązującego prawa. -

Ergonomia i komfort użytkowania

Wysoka ergonomia stanowisk pracy to podstawa w nowoczesnym przedsiębiorstwie. Od niej zależy wydajność pracowników i minimalizowanie ryzyka urazów. Maszyny powinny być skonstruowane w taki sposób, by ułatwiać obsługę, a jednocześnie redukować zmęczenie. Uwzględnienie ergonomii na etapie projektowania ma kluczowe znaczenie dla późniejszego wdrożenia urządzeń w proces produkcyjny. -

Optymalizacja kosztów i zasobów

Nie można zapominać, że każde urządzenie musi być wytwarzane w sposób ekonomiczny. Projektanci muszą zrównoważyć jakość i funkcjonalność z możliwościami budżetowymi klienta. Rozwiązania, które wykazują się najniższymi kosztami eksploatacji w dłuższej perspektywie, najczęściej okazują się kluczem do opłacalności inwestycji. -

Elastyczność i skalowalność

W wielu branżach zapotrzebowanie na produkty zmienia się dynamicznie. Dlatego inżynierowie starają się opracowywać projekty pozwalające na łatwą rozbudowę i modyfikację urządzeń w przyszłości. Zamiast budować maszynę do jednej, wąskiej aplikacji, coraz częściej tworzy się modele modułowe, które można dostosowywać do rosnących potrzeb przedsiębiorstwa.

Narzędzia wspierające projektowanie

Dynamiczny rozwój technologii sprawia, że inżynierowie mają dziś do dyspozycji szeroki wachlarz rozwiązań informatycznych, które ułatwiają projektowanie maszyn. Jednymi z najważniejszych narzędzi są:

-

Systemy CAD (Computer-Aided Design)

Programy CAD służą do tworzenia szczegółowych modeli 2D i 3D urządzeń. Dzięki nim można z dużą dokładnością zaprojektować elementy konstrukcji i sprawdzić ich wzajemne dopasowanie. Wizualizacja umożliwia wczesne wykrycie kolizji czy błędów w wymiarowaniu, co znacząco obniża ryzyko kosztownych pomyłek w dalszych etapach. -

Symulacje i analiza MES (Metoda Elementów Skończonych)

Wirtualne testy, takie jak analiza wytrzymałości czy symulacje przepływów, pozwalają szybciej ocenić, czy dany projekt spełnia określone wymagania. Dzięki temu inżynierowie mogą zoptymalizować konstrukcję jeszcze przed stworzeniem prototypu. -

Systemy PDM (Product Data Management)

Zarządzanie danymi produktu to kluczowy element w wieloosobowych zespołach. Systemy PDM umożliwiają kontrolę nad dokumentacją techniczną, wersjami plików oraz historią zmian. Dzięki nim specjaliści z różnych dziedzin mogą sprawniej współpracować, unikając nieporozumień i powielania prac. -

Przemysł 4.0 i IoT (Internet of Things)

Współczesne maszyny coraz częściej integruje się z Internetem Rzeczy. To oznacza, że gromadzą dane o pracy poszczególnych podzespołów, co z kolei ułatwia podejmowanie decyzji dotyczących konserwacji czy optymalizacji procesów produkcyjnych. Wiele firm już dziś stosuje rozwiązania chmurowe i systemy Big Data, aby w czasie rzeczywistym monitorować stan urządzeń i lepiej reagować na ewentualne awarie.

Cyfrowa transformacja przemysłu

Szybki postęp technologiczny powoduje, że wiele procesów w fabrykach może być zautomatyzowanych, co ma bezpośredni wpływ na projektowanie maszyn. Inżynierowie coraz chętniej korzystają z robotyki, sztucznej inteligencji czy rzeczywistości rozszerzonej. Wszystko po to, by tworzyć urządzenia jeszcze bardziej zaawansowane i przyjazne dla użytkowników.

Równie istotne jest wdrażanie standardów Przemysłu 4.0. W tej koncepcji zakłada się łączenie maszyn w sieci, by poprawiać efektywność produkcji i umożliwiać szybką wymianę informacji między poszczególnymi stanowiskami. W takim ekosystemie innowacyjne urządzenia odgrywają kluczową rolę, bo to one gromadzą i przetwarzają dane pozwalające na ciągłe doskonalenie procesów.

Kto korzysta z usług projektowania maszyn?

Wbrew pozorom, nie są to wyłącznie duże koncerny z branży samochodowej czy lotniczej. Na rynku istnieje wiele przedsiębiorstw o zróżnicowanej wielkości, które zdają sobie sprawę, że inwestycja w nowe urządzenia może przynieść wymierne korzyści. Projektowanie maszyn bywa kluczowe w takich sektorach jak: spożywczy, farmaceutyczny, chemiczny, a także w różnego rodzaju liniach montażowych.

W praktyce, każde miejsce, w którym proces produkcyjny wymaga optymalizacji, automatyzacji lub zwiększenia bezpieczeństwa, może odnieść korzyści z profesjonalnie zaprojektowanego sprzętu. Dobra maszyna powinna nie tylko zaspokajać bieżące potrzeby, lecz także pozwalać na swobodne wprowadzanie modyfikacji w obliczu zmieniających się warunków rynkowych.

Odpowiednie wsparcie specjalistów

Współpraca z doświadczonymi inżynierami i projektantami jest jednym z najważniejszych czynników decydujących o powodzeniu całego przedsięwzięcia. Specjaliści w dziedzinie projektowanie maszyn pomogą nie tylko przygotować wstępną koncepcję urządzenia, ale także przeprowadzą analizy techniczne, dobiorą odpowiednie materiały oraz technologie wytwarzania. Dzięki temu minimalizuje się ryzyko ewentualnych błędów, a finalny produkt spełnia oczekiwania i wymogi klienta.

Jeśli chcesz dowiedzieć się więcej, na czym polega projektowanie maszyn – zajrzyj do źródła, w którym eksperci dzielą się praktycznym doświadczeniem i wiedzą z zakresu innowacyjnych rozwiązań technicznych.

Podsumowanie

Szukając sposobów na rozwój i poprawę konkurencyjności, coraz więcej przedsiębiorstw decyduje się na projektowanie maszyn dopasowanych do konkretnych potrzeb. Tego typu inwestycje nie tylko zwiększają wydajność, lecz także przekładają się na wyższy poziom bezpieczeństwa oraz możliwość szybkiego reagowania na zmieniające się trendy rynkowe. Współpraca z profesjonalistami oraz korzystanie z nowoczesnych narzędzi takich jak systemy CAD, MES czy PDM przyspiesza proces tworzenia urządzeń, które są zarówno funkcjonalne, jak i rentowne.

W dobie rosnącej automatyzacji i cyfrowej transformacji, projektowanie maszyn jest nieodzownym elementem strategii rozwoju firm, pragnących utrzymać stabilną pozycję rynkową. Długofalowe korzyści płynące z wdrażania nowoczesnych rozwiązań obejmują zarówno wyższą produktywność i jakość wyrobów, jak i tworzenie bardziej przyjaznych warunków pracy. Warto zatem zainwestować w ten proces i czerpać z wiedzy ekspertów, aby tworzyć urządzenia rzeczywiście odpowiadające potrzebom współczesnego, wymagającego rynku.

Kategoria komunikatu:

Inne

- Źródło:

- eshield.pl

Czytaj także

-

Niezawodne systemy sterowania procesami

W wielu gałęziach przemysłu i gospodarki układy sterowania i monitoringu pracują w trybie 24/7, w dodatku bardzo często w niesprzyjających...

-

Od projektu do odbioru: 5 kluczowych etapów, które gwarantują trwałość nowej...

Budowa drogi to proces znacznie bardziej złożony niż samo ułożenie warstwy asfaltu. Trwałość nawierzchni, bezpieczeństwo użytkowników oraz...

-

-

-

-

-

Instalacje uzdatniania wody w przemyśle - najważniejsze technologie

www.automatyka.pl